7セグメントLEDマニア

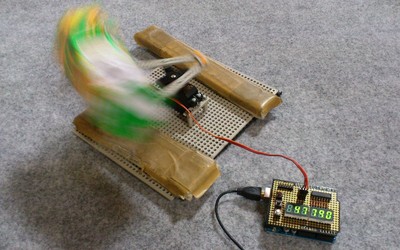

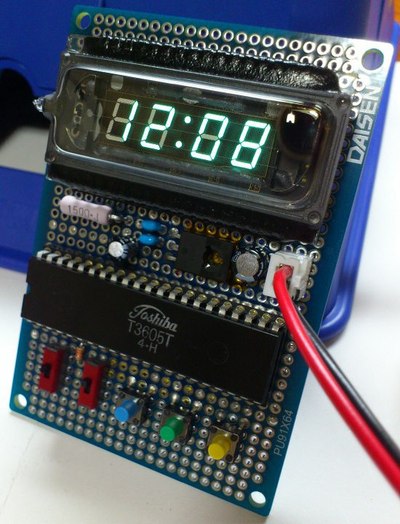

しばらく潜伏してこういうものを作っていました。

別にこれだけをやっていたわけではないのですが・・・

少し過去のことになるのですが、香川県で開催された電子工作系のイベントにて、7セグメントLED 150個が秋月電子で格安で売っているという情報を入手しました。

マニアを自称する身として、早速その場で購入することに。

どのくらい前から売られていたのかは知らないのですが、サイトの隅々まで見ていたわけではないので、これには気づかなかったですね。

数日後ブツが到着!

・・・えーと、買ったのはいいのですが、用途は全然考えていませんでした。

毎度毎度、差し迫って必要というわけでもない部品を購入し、部品箱の肥やしと化しているのですが、そのような状況から脱却しなければいけないと常日頃より感じていました。

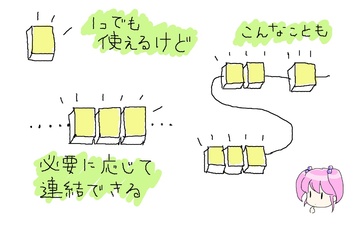

そういうわけで今回は、なけなしの知恵を絞って作るものを考えました。イメージとしてはこういう感じです。

7セグメントLED(以下7セグ)自身が独立した機能を持っていて、くっつけたり、切り離したり、自由自在。実際にできたものは、様々な制約があり100%イメージどおりとはいきませんでしたが、大方実現できたのではないかと思っています。

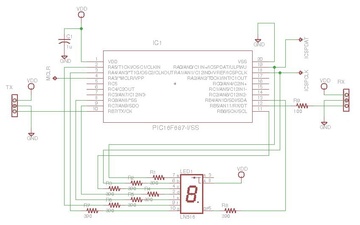

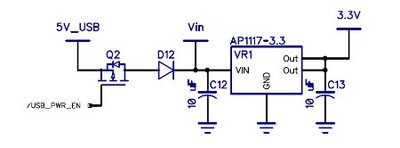

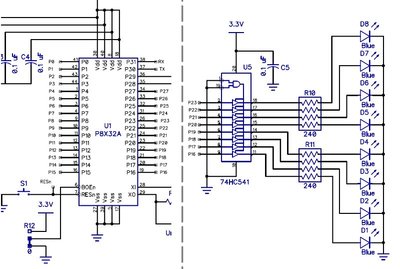

回路は、マイコンと7セグを接続し、UART送受信端子を設けただけという非常にシンプルなものです。逆に言うと、部品配置領域が7セグの大きさしかないという厳しい制約上、これくらいの機能が限界です。

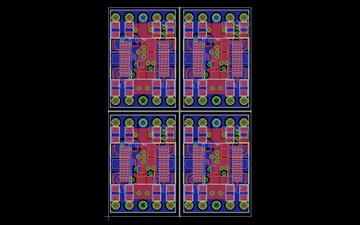

今回は上で述べた理由により、積んでいるユニバーサル基板を使わず、基板設計をCADで行い製造業者に発注することにしました。基板CADはEAGLEを使用し、製造についてはとりあえず試作ということもあり、格安のFusionPCBに決定。

(検討段階のものですが、だいたいこんな感じで・・・)

FusionPCBに発注する際、20mm×20mm以上の基板サイズでないといけないため、縦横2つに並べて4つ面付けを行いました。ただしVカット等をやってくれるわけではないので、最終的には自分でPCBカッターを使って切る必要があります。

あと、発注できる基板のサイズについてですが、50mm×50mm、100mm×100mmと決まってるわけではなく、基板外形がその範囲内に入っているかどうかになります。外形線の通りにはカットしてもらえます。たとえば、基板外形が縦横90mm×45mmであれば、発注時の基板サイズとしては50mm×100mmを選択します。

発注後はのんびり待っていれば、そのうち到着します。

基板の製造自体は1週間程度で終わるようですが、発注の際に最安値の運送業者を選んだ場合は、その後の運送で待たされる期間が長いようです。

ともあれ、50mm×50mmの基板10枚が送料含めたった$15で、個人で作れる時代になっています。最近は円安になってきていますが、それでも安い。いやぁ、いい時代になったものです。

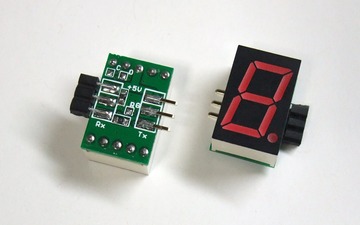

(マイコンは内側にあるので外からは見えません)

さて、この7セグメントLEDブロック(仮称)、大変有難いことに何人かの方々からキット化要望を頂いていますので、早速調子に乗りまして、どこかのイベントで頒布する計画を密かに練っています。

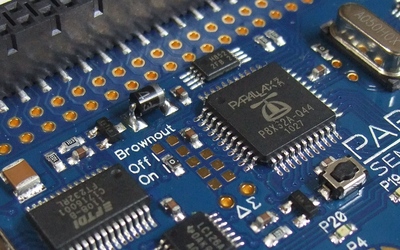

頒布品は、PICの型番が変更になり、基板のイマイチなアートワークに関しても修正するつもりです。基板製造業者はFusionPCBではないところを検討中。4個セットで数量限定、価格は未定・・・

というわけで、ご期待ください。